全固体電池……その大きな可能性

公開: 更新:

「報道部畑中デスクの独り言」(第238回)

ニッポン放送報道部畑中デスクのニュースコラム。今回は、全固体電池の可能性について---

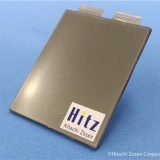

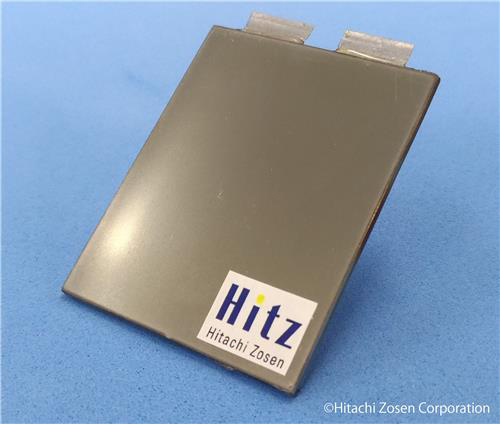

画像を見る(全5枚) 日立造船が開発している全固体電池(日立造船 提供)

今月初めの小欄では、クルマの電動化の課題についてお伝えしました。そのカギになると期待されるのが全固体電池……もう少し詳しくお伝えしたいと思います。

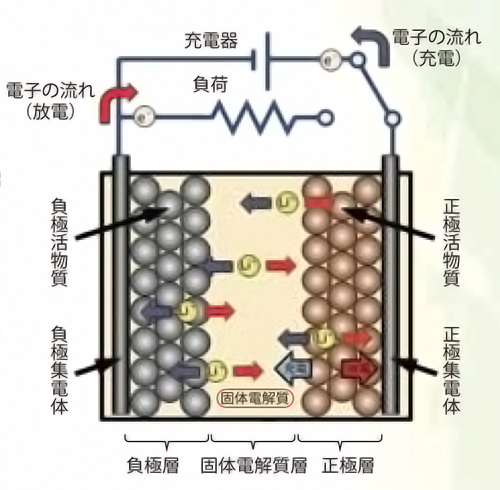

全固体電池はリチウムイオンバッテリーの一種で、電解質を液体から固体に置き換えたものです。液体系のように液漏れの心配がありません。

また液体系は条件が悪いと発火する可能性はゼロではなく、作動環境の範囲が限られます。温度でみた作動範囲は、現状の液体系はマイナス20~60度ぐらい。これが全固体電池だとマイナス40~プラス120度、水が沸騰する温度でも耐えられるということになります。安全性の高さが大きな特徴です。

一方、導電性=電流の流れやすさについては、全固体電池の長年の課題とされて来ました。これは「インクの染みの伝わり方」によく喩えられます。

リチウムイオンバッテリーは、リチウムイオンが電池のなかを動きます。これを「リチウムイオン伝導度」と言います。これが大きい、つまりイオンの動きが素早いほど、導電性が高いわけです。このリチウムイオンをインクだとします。

インクを水という「液体」に垂らすと、あっという間にインクは広がって行きますが、プラスチックのような「固体」の上に垂らしてもなかなか染み込んで行きません。これと同じく、一般にリチウムイオンが固体のなかを通り抜けるのは液体より難しく、伝導度が低いというわけです。

全固体電池の開発はつまるところ、リチウムイオンが通り抜けやすい材料を探す作業と言えます。プラスチックがだめなら、布はどうか、角砂糖のようなすき間があればいいのか。そのすき間は太いのか細いのか、入り組んでいるのか、一直線なのか……そういった「構造解析」も含めた基礎研究がこれまで続けられて来ました。

一方、全固体電池の電解質には大きく分けて「硫化物系」と「酸化物系」の2つがあります。ともに一長一短があります。

「硫化物系」はリチウムイオンを通しやすい特性を持ちます。つまり、導電性が高く、性能を高くすることにつながります。さらに材料の可塑性(外部から力を加えて変形させても元に戻らないこと)が高く、加工がしやすい長所があります。

一方、水分を吸うと有毒ガスである硫化水素が発生するため、製造工程や製品時に高い防水性を持たせる必要があります。その導電性の高さから、電気自動車向けの需要が期待されています。

酸化物系はこうした有毒ガスは発生しませんが、陶器のように何百度もの高温で焼結する高い加工技術を必要とします。こうした技術を持っている企業として、村田製作所、TDKなどが知られており、TDKでは調理用温度計のバッテリーとして製品化することになりました。

以前、小欄で少し触れた日立造船が開発しているのは「硫化物系」です。今月(3月)3日~5日にかけて、東京・江東区の東京ビッグサイトで開かれた企業向け商談会「スマートエネルギーWeek」(リード エグジビジョン ジャパン主催)のブースでは、縦65.5mm、横52mm、厚さ2.7mm、手のひらに載るほどの大きさの電池が展示されていました。

動画のデモンストレーションでは、電池にくぎを刺しても発煙、発火、破裂しないシーンや、電動RCカーの動作確認が披露されました。

現状の用途として検討されているのは産業機器、医療機器などの分野で、自動車用は考えていないということです。また、真空状態や宇宙環境でも耐えられることから、JAXA=宇宙航空研究開発機構と共同で研究を進め、今年(2021年)暮れには国際宇宙ステーションの日本実験棟「きぼう」の船外プラットフォームに全固体電池を取り付け、実証実験を始める予定です。

この日立造船、かつては大阪鐵工所を起源とする造船会社でした。社名だけ見ると「日立グループの造船会社」というイメージですが、太平洋戦争後の財閥解体により、日立グループから離脱しています。

さらに、造船事業も2002年に日本鋼管(現・JFEエンジニアリング)と合弁会社をつくって分離しています。船舶用のエンジンはつくってはいるものの、最近はごみ焼却発電施設や風力発電など、環境・エネルギー分野を主力としているとのこと。「社名を変えた方がいいんじゃない?」……外部からよく言われるそうです。

しかし、かつての造船業で培った鋼板のプレス技術が、厚さを均一にすることが要求される電池の事業に生きています。時代に合わせて柔軟に対応して行く……1つの企業の姿かも知れません。

日立造船も出展していた「スマートエネルギーWeek」、会場はマスク着用、検温、アルコール消毒などの対策が施されていました。報道関係者も通常はビニール製の腕章が貸与されますが、今回は表面加工された紙製の使い捨てに。

各ブースは密を避けるために多くが入場制限や事前予約の対応がとられ、急きょ出展を取りやめたブースもありました。それでも来場者数は3日間で2万8345人(主催者集計)、次世代エネルギー技術への関心の高さがうかがえました。

マーケット調査会社の富士経済によると、全固体電池の世界市場は2035年には2兆1014億円と予測。これは2019年の実に1106倍! なかでも硫化物系は電気自動車向けの需要を中心に1兆5775億円、全体の75%を占めると予想されています。間違いなく将来の成長分野と言えます。(了)